Việc triển khai một cơ sở sản xuất mỹ phẩm là một dự án kỹ thuật phức tạp, chịu sự chi phối của các quy định chặt chẽ trong tiêu chuẩn Thực hành tốt sản xuất (cGMP-ASEAN). Nỗ lực tự xây dựng xưởng sản xuất mỹ phẩm nhằm tối ưu hóa ngân sách đầu tư là một mục tiêu chính đáng, tuy nhiên, việc thiếu một phương pháp tiếp cận hệ thống và kiến thức chuyên ngành có thể dẫn đến những sai lệch nghiêm trọng, gây phát sinh chi phí khắc phục lớn và kéo dài thời gian đưa dự án vào hoạt động.

Bài viết này sẽ tiến hành phân tích khách quan 5 sai lầm mang tính hệ thống thường gặp trong các dự án xây dựng xưởng sản xuất mỹ phẩm tự triển khai, dựa trên kinh nghiệm thẩm định và tư vấn thực tế. Mục tiêu là cung cấp một góc nhìn kỹ thuật để các chủ đầu tư có thể nhận diện rủi ro và đưa ra quyết định chiến lược phù hợp.

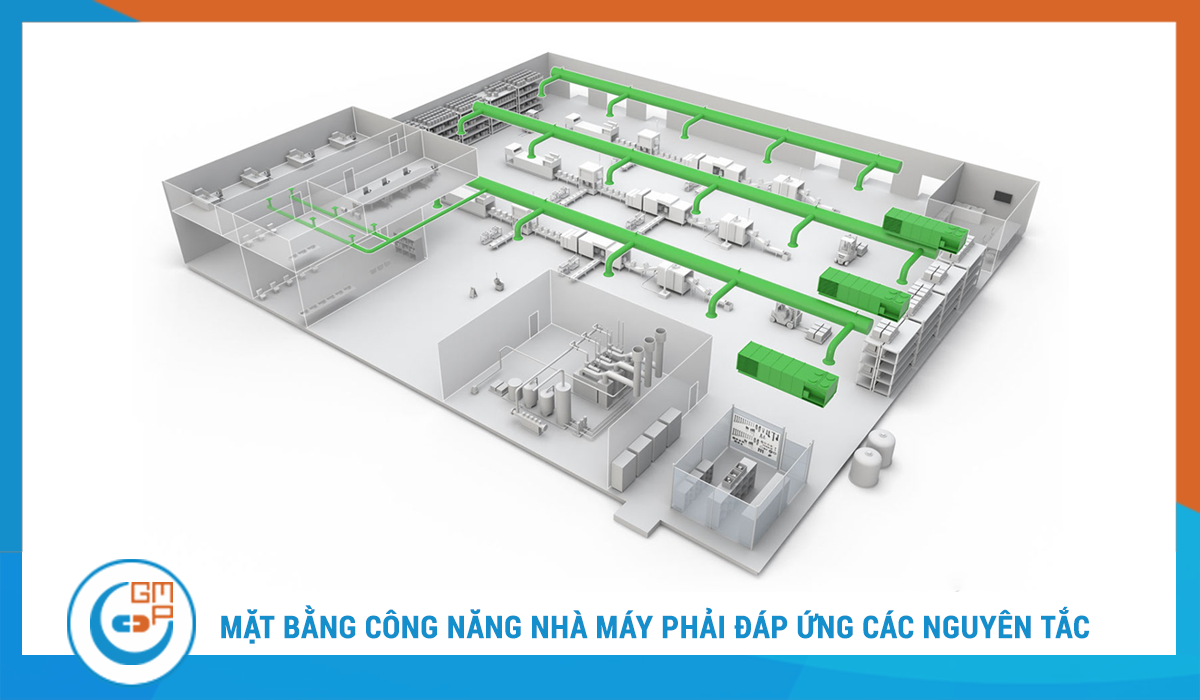

1. Thiết kế mặt bằng công năng không tuân thủ nguyên tắc dòng chảy (Flow Principles)

Mô tả kỹ thuật & Hiện trạng:

Đây là lỗi nền tảng và phổ biến nhất. Lỗi này xảy ra khi việc bố trí các khu vực chức năng (kho, sản xuất, kiểm nghiệm, phụ trợ) được thực hiện dựa trên logic di chuyển thông thường thay vì dựa trên các nguyên tắc kiểm soát nhiễm chéo của GMP. Biểu hiện cụ thể bao gồm các dòng di chuyển của nguyên liệu, nhân sự, bán thành phẩm và chất thải giao cắt nhau một cách tự do; thiếu các khu vực đệm kiểm soát áp suất (khóa khí - Airlock) giữa các khu vực có cấp sạch khác nhau.

Hệ quả & Rủi ro:

- Rủi ro nhiễm chéo (Cross-contamination): Đây được xem là một lỗi nghiêm trọng (critical non-conformity) theo GMP, có khả năng dẫn đến việc sản phẩm bị sai lệch chất lượng, ảnh hưởng trực tiếp đến an toàn của người tiêu dùng và uy tín thương hiệu.

- Hiệu suất vận hành thấp: Quy trình sản xuất không được thiết kế theo một luồng tuyến tính sẽ gây lãng phí thời gian di chuyển, tăng nguy cơ nhầm lẫn trong quá trình thao tác của công nhân.

- Thất bại trong thẩm định: Hầu hết các cơ sở mắc lỗi thiết kế mặt bằng đều không thể vượt qua vòng thẩm định của cơ quan quản lý, dẫn đến yêu cầu phải tái cấu trúc lại toàn bộ nhà xưởng với chi phí cực kỳ tốn kém.

Phương pháp tiếp cận chuẩn mực:

Việc hoạch định mặt bằng phải dựa trên sơ đồ dòng chảy vật chất và nhân sự (Material and Personnel Flow Diagram). Thiết kế phải đảm bảo nguyên tắc một chiều, tạo ra sự độc đạo và tách biệt của 4 luồng chính: Nguyên liệu, Bao bì, Nhân sự, và Phế thải. Đồng thời, việc bố trí các Airlock phù hợp là bắt buộc để duy trì sự cách ly và chênh lệch áp suất giữa các khu vực.

2. Lựa Chọn Vật Liệu Hoàn Thiện Không Đáp Ứng Tiêu Chuẩn Phòng Sạch

Mô tả kỹ thuật & Hiện trạng:

Vì mục đích giảm chi phí, các vật liệu xây dựng dân dụng được sử dụng cho các khu vực yêu cầu kiểm soát vi sinh. Ví dụ: sàn lát gạch men, tường xây tô và sơn nước, trần thạch cao. Các vật liệu này có đặc tính bề mặt không phù hợp: có các đường ron nối, bề mặt xốp, dễ bong tróc, và có khả năng sinh bụi, nấm mốc trong điều kiện độ ẩm của sản xuất.

Hệ quả & Rủi ro:

- Phát sinh tiểu phân và vi sinh vật: Các bề mặt không nhẵn và đặc biệt là các đường ron gạch là nơi lý tưởng cho vi sinh vật phát triển và tích tụ bụi bẩn, không thể làm sạch và tiệt trùng một cách hiệu quả.

- Không thể kiểm soát môi trường: Vật liệu không đạt chuẩn làm cho việc duy trì cấp độ sạch và áp suất phòng theo thiết kế trở nên bất khả thi, dẫn đến thất bại trong khâu kiểm nghiệm vi sinh không khí định kỳ.

- Chi phí bảo trì cao: Các vật liệu này nhanh chóng xuống cấp trong môi trường yêu cầu vệ sinh bằng hóa chất thường xuyên, dẫn đến chi phí sửa chữa, thay thế liên tục, làm gián đoạn sản xuất.

Phương pháp tiếp cận chuẩn mực:

Tiêu chuẩn xưởng sản xuất mỹ phẩm GMP yêu cầu tất cả các bề mặt tiếp xúc trong khu vực sản xuất phải "nhẵn, không có mối nối, không thấm, trơ và không sinh tiểu phân". Các vật liệu được công nhận bao gồm: hệ vách/trần bằng Panel Sandwich (EPS/PU), sàn Sơn Epoxy tự san phẳng hoặc sàn Vinyl kháng khuẩn, và hệ thống phụ kiện bo góc cong chuyên dụng để loại bỏ các góc cạnh khó vệ sinh.

3. Đánh Giá Sai Mức Độ Phức Tạp Của Hệ Thống Phụ Trợ (HVAC & Nước Tinh Khiết)

Mô tả kỹ thuật & Hiện trạng:

Lỗi này thể hiện qua việc lắp đặt các hệ thống điều hòa không khí dân dụng thay cho hệ thống xử lý không khí (HVAC) và sử dụng các thiết bị lọc nước quy mô nhỏ, không đồng bộ thay cho một hệ thống xử lý nước tinh khiết công nghiệp.

Hệ quả & Rủi ro:

- Thất bại trong việc kiểm soát vi môi trường: Hệ thống điều hòa thông thường không có khả năng lọc bụi tiểu phân (qua màng lọc HEPA), kiểm soát độ ẩm chính xác và quan trọng nhất là tạo ra chênh lệch áp suất giữa các phòng – những chức năng cốt lõi của HVAC trong GMP.

- Chất lượng nước không đảm bảo: Nước sản xuất không đạt các chỉ tiêu hóa lý và vi sinh, gây ảnh hưởng trực tiếp đến độ ổn định, tuổi thọ và độ an toàn của công thức sản phẩm.

- Thất bại trong khâu thẩm định (Validation): Các hệ thống phụ trợ này không thể được thẩm định theo quy trình IQ (Thẩm định lắp đặt), OQ (Thẩm định vận hành), PQ (Thẩm định hiệu năng), do đó toàn bộ dây chuyền sản xuất không đủ điều kiện hoạt động.

Phương pháp tiếp cận chuẩn mực:

Hệ thống HVAC và hệ thống nước tinh khiết (RO-EDI) phải được xem là các hệ thống kỹ thuật độc lập, cần được thiết kế, tính toán công suất và thi công bởi các kỹ sư chuyên ngành. Các hệ thống này phải được chế tạo từ vật liệu phù hợp (ví dụ: Inox 316L cho đường ống nước tinh khiết tuần hoàn) và có hồ sơ kỹ thuật đầy đủ để phục vụ công tác thẩm định.

4. Tách Rời Việc Xây Dựng Hệ Thống Hồ Sơ (Documentation) Khỏi Quá Trình Thi Công

Mô tả kỹ thuật & Hiện trạng:

Dự án tập trung 100% nguồn lực vào việc xây dựng cơ sở vật chất mà không tiến hành xây dựng song song hệ thống tài liệu theo yêu cầu của GMP. Các tài liệu này bao gồm hàng chục loại hồ sơ như: Quy trình thao tác chuẩn (SOPs), hồ sơ lô sản xuất, các quy trình thẩm định, chương trình đào tạo, hồ sơ thiết bị...

Hệ quả & Rủi ro:

- Không có cơ sở để vận hành và đào tạo: Khi nhà xưởng hoàn thiện, không có các quy trình đã được phê duyệt để nhân viên tuân thủ, dẫn đến việc vận hành không nhất quán, sai sót và rất khó để đào tạo nhân sự mới.

- Không thể chứng minh sự tuân thủ: Nguyên tắc cơ bản của GMP là "viết những gì bạn làm, và làm những gì bạn đã viết". Thiếu hệ thống tài liệu, doanh nghiệp không có bằng chứng khách quan để chứng minh với cơ quan thanh tra rằng mình đang vận hành theo đúng chuẩn mực.

- Kéo dài thời gian cấp phép: Việc phải xây dựng lại toàn bộ hệ thống tài liệu đồ sộ sau khi thi công xong sẽ làm trì hoãn đáng kể quá trình thẩm định và cấp giấy chứng nhận đủ điều kiện sản xuất.

Phương pháp tiếp cận chuẩn mực:

Hệ thống tài liệu GMP phải được hoạch định và xây dựng đồng thời với quá trình thiết kế và thi công nhà xưởng. Các quy trình vận hành thiết bị phải được soạn thảo dựa trên thông số kỹ thuật của chính thiết bị được lắp đặt tại công trình.

5. Thiếu Hoạch Định Tổng Thể và Thẩm Định Thiết Kế (Design Qualification)

Mô tả kỹ thuật & Hiện trạng:

Đây là lỗi mang tính chiến lược, là nguyên nhân sâu xa của 4 lỗi trên. Dự án được triển khai mà không có một bộ hồ sơ thiết kế kỹ thuật thi công hoàn chỉnh, và đặc biệt là bỏ qua giai đoạn Thẩm định Thiết kế (DQ - Design Qualification). Giai đoạn DQ là bước rà soát, đối chiếu bản thiết kế với các yêu cầu của GMP và nhu cầu sản xuất của người dùng, trước khi tiến hành bất kỳ hoạt động xây dựng nào.

Hệ quả & Rủi ro:

- Phát sinh chi phí không thể kiểm soát: Việc thay đổi, sửa chữa "chắp vá" trong quá trình thi công do thiết kế không tối ưu sẽ gây lãng phí vật tư, nhân công và phá vỡ kế hoạch ngân sách ban đầu.

- Rủi ro không tương thích hệ thống: Các hệ thống (nhà xưởng, HVAC, điện, nước...) được lắp đặt bởi các đội nhóm riêng lẻ không có sự phối hợp, dẫn đến xung đột kỹ thuật và không tương thích khi vận hành tổng thể.

- Rủi ro dự án thất bại: Đây là rủi ro lớn nhất, khi toàn bộ vốn đầu tư không mang lại một cơ sở sản xuất có khả năng được cấp phép và vận hành hiệu quả, gây thiệt hại nghiêm trọng về tài chính và thời gian.

Phương pháp tiếp cận chuẩn mực:

Mọi dự án xây dựng cơ sở sản xuất theo tiêu chuẩn GMP phải bắt đầu bằng việc lập một Kế hoạch tổng thể (Master Plan) và một bộ hồ sơ thiết kế chi tiết. Giai đoạn Thẩm định Thiết kế (DQ) là bắt buộc và phải được hoàn thành trước khi khởi công.

Kết luận

Phân tích trên cho thấy, việc xây dựng thành công một xưởng sản xuất mỹ phẩm đạt chuẩn cGMP không phải là một tập hợp các công việc xây dựng riêng lẻ, mà là một quy trình kỹ thuật tích hợp và đòi hỏi sự quản lý dự án chuyên nghiệp. Các sai lầm phổ biến thường xuất phát từ việc đánh giá thấp tính phức tạp của các tiêu chuẩn và thiếu một kế hoạch tổng thể được thẩm định kỹ lưỡng. Việc đầu tư vào giai đoạn tư vấn và thiết kế chuyên nghiệp ban đầu chính là biện pháp quản trị rủi ro hiệu quả nhất, giúp tối ưu hóa chi phí dài hạn và đảm bảo tính tuân thủ của dự án.

Nhận thức được những thách thức phức tạp này, GMPc Việt Nam không chỉ đóng vai trò là một nhà thầu xây dựng, mà là một đơn vị tư vấn toàn diện, một đối tác chiến lược đồng hành cùng bạn trên toàn bộ hành trình kiến tạo nhà máy. Chúng tôi giúp các chủ đầu tư "làm đúng ngay từ đầu", từ việc lập Báo cáo nghiên cứu tiền khả thi để xác định hiệu quả đầu tư, tối ưu hóa thiết kế mặt bằng theo nguyên tắc GMP, lựa chọn vật liệu và công nghệ phù hợp, cho đến việc xây dựng hoàn thiện hệ thống hồ sơ tài liệu và đào tạo nhân sự vận hành. Chi tiết vui lòng xem tại đây.

Thiết kế nhà máy mỹ phẩm chuẩn CGMP ASEAN: Hướng dẫn toàn diện từ A-Z

5 Yếu Tố Cốt Lõi Khi Đầu Tư Xây Dựng Nhà Máy Mỹ Phẩm Đạt Chuẩn GMP