1. Nguyên tắc chung về quản lý chất lượng

Hệ thống quản lý chất lượng là 1 hệ thống giúp Doanh nghiệp hợp thức hóa các quy trình, thủ tục và trách nhiệm để đạt được những chính sách, mục tiêu về chất lượng. Trong nhà máy áp dụng GMP thì hệ thống quản lý chất lượng giúp nhà máy tuân thủ các nguyên tắc thực hành tốt trong sản xuất và kiểm soát được các yếu tố rủi ro.

Quản lý chất lượng (Quality Management – QM) là toàn bộ các nội dung kế hoạch được thiết lập và thực hiện nhằm mục đích bảo đảm sản phẩm đạt chất lượng, phù hợp với mục đích sử dụng.

Hoạt động quản lý chất lượng cần thực hiện xuyên suốt vòng đời của sản phẩm (dược, thú y, TPBVSK, MP)

- Giai đoạn nghiên cứu phát triển công thức sản phẩm phải đáp ứng các yêu cầu luật định.

- Phải kiểm soát nguyên liệu đầu vào, SP trung gian và thành phẩm đầu ra phải được phê duyệt trước khi xuất xưởng. Và vẫn phải tiếp tục theo suốt quá trình lưu hành, phân phối (như xử lý khiếu nại, thu hồi sản phẩm, …)

Sau đó tiếp tục công tác nghiên cứu, theo dõi độ ổn định, nâng hạn dùng/ cải tiến sản phẩm,

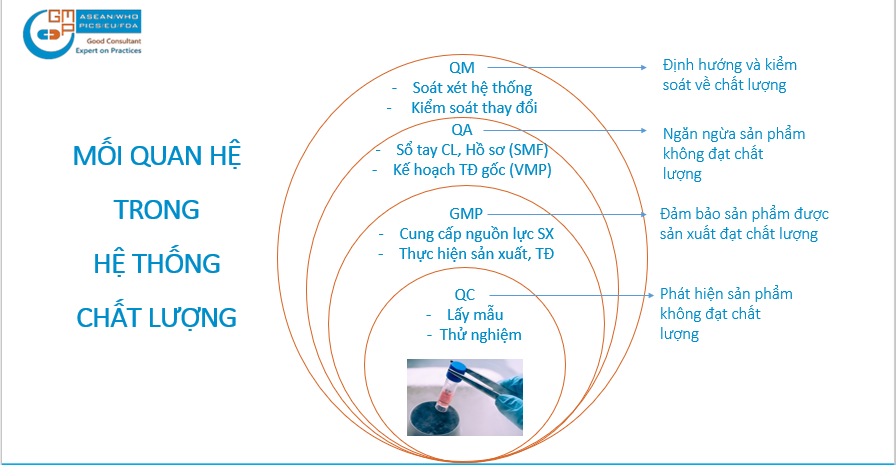

2. Mối quan hệ trong hệ thống chất lượng

4 vòng tròn thể hiện mối quan hệ của 4 hoạt động trong hệ thống chất lượng, trong đó bộ phận chịu trách nhiệm về chất lượng chính là đảm bảo chất lượng.

- Theo ISO, Đảm bảo chất lượng (Quality assurance – QA) được định nghĩa là một phần của Quản lý chất lượng tập trung vào việc cung cấp lòng tin rằng các yêu cầu chất lượng sẽ được thực hiện.

- Trong GMP, Đảm bảo chất lượng được hiểu theo nghĩa rộng hơn: bao trùm các hoạt động Sản xuất, kiểm tra chất lượng và các hoạt động khác liên quan chất lượng sản phẩm.

3. Kiểm soát chất lượng

Kiểm soát chất lượng sản phẩm là 1 phần của GMP, bao gồm kiểm nghiệm và kiểm soát trong quá trình:

Kiểm nghiệm (QC) là hoạt động kiểm tra chất lượng nguyên liệu đầu vào, bán thành phẩm và thành phẩm đầu ra đạt chất lượng theo đúng tiêu chuẩn đã phê duyệt.

Kiểm soát trong quá trình (IPC) là hoạt động đảm bảo các thông số quy trình, môi trường sản xuất, chỉ tiêu sản phẩm trung gian nằm trong giới hạn cho phép.

4. Xem xét chất lượng sản phẩm

Một số nội dung xem xét chất lượng

- Nguyên liệu ban đầu và vật liệu bao gói

- Các lô không đạt chất lượng và kết quả điều tra.

- Kết quả theo dõi độ ổn định.

- Tình trạng đánh giá hệ thống phụ trợ (điều hòa, nước, khí nén, ...)

Việc xem xét chất lượng sản phẩm có thể bao gồm và không hạn chế 1 số nội dung sau: Nguyên liệu ban đầu và vật liệu bao gói đã sử dụng (đặc biệt là các nguồn cung cấp mới), ….

5. Quản lý rủi ro về chất lượng

Quản lý rủi ro: là quá trình kiểm soát rủi ro 1 cách có hệ thống thông qua: Việc cung cấp thông tin về rủi ro và đánh giá bằng các công cụ quản lý rủi ro.

Quản lý rủi ro về chất lượng cần lưu ý 2 vấn đề:

- Đánh giá nguy cơ dựa trên nguyên cứu khoa học, kinh nghiệm trong sản xuất và các nguyên tắc an toàn

- Mức độ triển khai, hình thức và hồ sơ tài liệu phải tương ứng với mức độ rủi ro.

Quy trình quản lý rủi ro: thông qua 5 bước như trên gồm: nhận diện, phân tích - đánh giá, lên kế hoạch hành động, thực hiện, và kiểm soát – theo dõi

6. Tư vấn xây dựng hệ thống quản lý chất lượng theo tiêu chuẩn GMP

GMPc Việt Nam tự hào là một trong những đơn vị tư vấn hàng đầu trong lĩnh vực xây dựng nhà máy theo tiêu chuẩn GMP với hơn 200 dự án, thuộc các lĩnh vực khác nhau như Dược phẩm, Mỹ phẩm, Thuốc thú y, Thực phẩm bảo vệ sức khỏe, Bao bì dược… trong đó có các thương hiệu tiêu biểu như Dược Hậu Giang, Viện hạt nhân, Hanacos, Linh Hương, Topwhite, Vimac, Bao bì và In Nông Nghiệp, Phúc Đức, Gia Phát…

Danh sách các dịch vụ cung cấp bởi GMPc

Danh sách dự án tư vấn bởi GMPc

Với đội ngũ nhân sự có nhiều năm kinh nghiệm làm việc tại các nhà máy và tư vấn cho chủ đầu tư, GMPc cam kết xây dựng, hoàn thiện hệ thống chất lượng tại nhà máy và đi cùng Quý Khách hàng cho đến ngày Nhà máy nhận giấy chứng nhận GMP.

Quý khách hàng, Doanh nghiệp quan tâm, vui lòng liên hệ với GMPc để được kết nối và trao đổi, đàm phán trực tiếp với đối tác!

Hotline CEO: 0982 866 68