Trong chiến lược phát triển ngành Dược Việt Nam đến năm 2030, việc nâng cấp các dây chuyền sản xuất đạt tiêu chuẩn quốc tế cao (như EU GMP, PIC/S GMP, Japan GMP) được xác định là mục tiêu mũi nhọn. Đây là điều kiện tiên quyết để các nhà máy trong nước tham gia đấu thầu thuốc Nhóm 1, Nhóm 2 và gia tăng cơ hội xuất khẩu.

Tuy nhiên, chuyển đổi từ WHO GMP lên EU GMP không đơn thuần là sự "nâng cấp", mà là sự "thay đổi hệ tiêu chuẩn". Bài viết dưới đây sẽ phân tích chi tiết lộ trình và các yếu tố kỹ thuật cần lưu ý trong quá trình tư vấn nâng cấp EU GMP cho một nhà máy dược phẩm hiện hữu.

1. Xác định "Khoảng trống" (The Gap) giữa WHO GMP và EU GMP

Sai lầm phổ biến của nhiều chủ đầu tư là cho rằng chỉ cần mua thiết bị Châu Âu và xây dựng nhà xưởng đẹp là đạt EU GMP. Thực tế, sự khác biệt cốt lõi nằm ở tư duy quản trị rủi ro và mức độ kiểm soát chi tiết.

Một dự án tư vấn nâng cấp EU GMP bài bản phải giải quyết được 03 khoảng trống lớn sau:

- Khoảng trống về Phần cứng (Facility & Equipment): EU GMP yêu cầu khắt khe về thiết kế chống nhiễm chéo (Cross-contamination). Các vấn đề như áp suất phòng, số lần trao đổi gió, thiết kế hệ thống nước (PW/WFI) và khí nén cần tuân thủ các hướng dẫn kỹ thuật của ISPE/Dược điển Châu Âu thay vì chỉ đạt các thông số cơ bản.

- Khoảng trống về Dữ liệu (Data Integrity): Đây là nguyên nhân hàng đầu khiến các nhà máy thất bại. Hệ thống cần đảm bảo nguyên tắc ALCOA+ (Chính xác, Nguyên vẹn, Có thể quy dẫn, Đồng thời...). Mọi dữ liệu thô (Raw data) phải được lưu trữ, kiểm soát truy cập và có nhật ký truy vết (Audit Trail).

- Khoảng trống về Chiến lược kiểm soát (Control Strategy): Chuyển từ việc "kiểm nghiệm để đạt chất lượng" sang "thiết kế chất lượng vào sản phẩm" (QbD). Đặc biệt, Chiến lược kiểm soát nhiễm khuẩn (CCS) theo Annex 1 là yêu cầu bắt buộc mới nhất.

2. Lộ trình 05 giai đoạn nâng cấp tiêu chuẩn

Quy trình nâng cấp một nhà máy đang hoạt động (Brownfield project) phức tạp hơn nhiều so với xây mới vì bị giới hạn bởi không gian và hạ tầng sẵn có. Dưới đây là lộ trình tham khảo chuẩn mực:

Giai đoạn 1: Đánh giá hiện trạng & Gap Analysis (Quan trọng nhất)

Trước khi đầu tư bất kỳ hạng mục nào, doanh nghiệp cần một đơn vị tư vấn độc lập thực hiện rà soát toàn diện:

- Đánh giá thiết kế layout hiện tại: Có đảm bảo luồng di chuyển một chiều, tách biệt khu vực sạch/bẩn?

- Đánh giá hệ thống HVAC và tiện ích: Đo đạc lại các thông số kỹ thuật thực tế.

- Rà soát hệ thống tài liệu PQS: So sánh quy trình hiện tại với hướng dẫn EudraLex Volume 4.

- Kết quả: Báo cáo chi tiết các điểm không phù hợp (Deficiencies) phân loại theo mức độ rủi ro (Critical/Major/Minor).

Giai đoạn 2: Lập Quy hoạch tổng thể (Master Plan) & Thiết kế kỹ thuật

Dựa trên kết quả Gap Analysis, bản Quy hoạch tổng thể (Site Master Plan) cho việc nâng cấp sẽ được thiết lập, bao gồm:

- Phương án cải tạo layout (nếu cần).

- Danh mục thiết bị cần nâng cấp hoặc thay thế (Upgrade/Replace).

- Kế hoạch ngân sách (CAPEX) và chi phí vận hành (OPEX).

- Lịch trình thi công chi tiết để giảm thiểu thời gian dừng máy (Shutdown time).

Giai đoạn 3: Thi công cải tạo & Nâng cấp hệ thống

Giai đoạn này tập trung vào hiện thực hóa các giải pháp kỹ thuật:

- Cải tạo trần, tường, sàn, hệ thống cửa (Interlock).

- Nâng cấp hoặc thay thế các AHU để đảm bảo độ sạch và chênh áp.

- Nâng cấp phần mềm điều khiển (SCADA/HMI) của thiết bị để đáp ứng yêu cầu Data Integrity (CFR 21 Part 11).

Giai đoạn 4: Chuẩn hóa Hệ thống tài liệu & Đào tạo

Song song với phần cứng, hệ thống "phần mềm" phải được viết lại gần như toàn bộ:

- Xây dựng sổ tay chất lượng (SMF) và hồ sơ lô (Batch Record) chi tiết hơn.

- Thực hiện đánh giá rủi ro chất lượng (QRM) cho từng quy trình.

- Đào tạo nhận thức và thay đổi hành vi của nhân sự (Vệ sinh, thay đồ, thao tác trong phòng sạch).

Giai đoạn 5: Thẩm định (Validation) & Đánh giá thử (Mock Audit)

- Thực hiện thẩm định DQ, IQ, OQ, PQ cho thiết bị và hệ thống phụ trợ.

- Thẩm định quy trình sản xuất (Process Validation) và Thẩm định vệ sinh (Cleaning Validation) dựa trên đánh giá độc học PDE.

- Tổ chức các đợt Thanh tra giả định (Mock Audit) với cường độ và tiêu chuẩn tương đương thanh tra chính thức để tìm lỗi và khắc phục (CAPA).

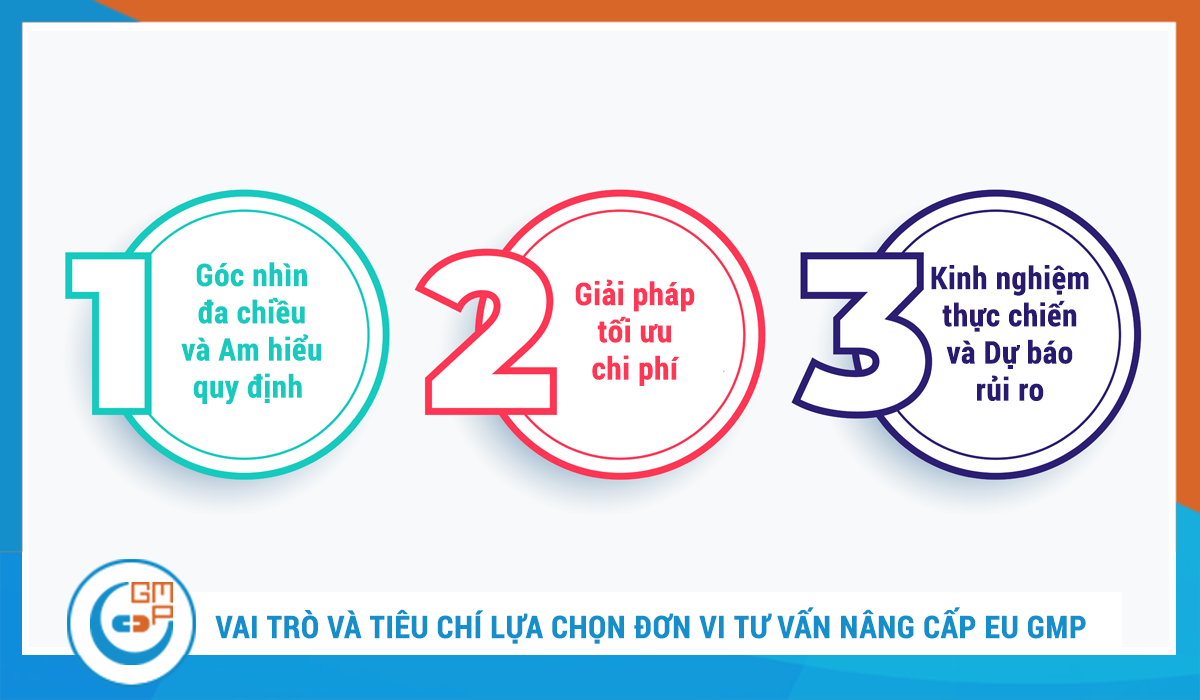

3. Vai trò và Tiêu chí lựa chọn Đơn vị Tư vấn Nâng cấp EU GMP

Việc nâng cấp nhà máy lên tiêu chuẩn EU GMP là một dự án phức tạp với suất đầu tư lớn và rủi ro cao. Do đó, vai trò của đơn vị tư vấn không chỉ dừng lại ở việc thiết kế bản vẽ, mà là người dẫn dắt (Navigator) giúp doanh nghiệp tối ưu hóa nguồn lực.

Để đảm bảo dự án thành công, Chủ đầu tư cần lựa chọn đối tác dựa trên năng lực thực tế. Cụ thể, một đơn vị tư vấn EU GMP chuyên nghiệp và uy tín cần phải cung cấp được 03 giá trị cốt lõi sau:

3.1. Góc nhìn đa chiều và am hiểu quy định

Một rào cản lớn khi nâng cấp là sự xung đột giữa các quy chuẩn. Đơn vị tư vấn giỏi phải có khả năng kết hợp nhuần nhuyễn giữa hiểu biết về quy định địa phương (Luật Dược, PCCC, Môi trường tại Việt Nam) và tiêu chuẩn quốc tế (EU-GMP, PIC/S). Điều này đảm bảo nhà máy vừa đạt chuẩn quốc tế để xuất khẩu, vừa tuân thủ đầy đủ pháp lý để vận hành trong nước.

3.2. Giải pháp tối ưu chi phí (Cost Efficiency)

Thay vì chỉ định các thiết bị đắt đỏ nhất, đơn vị tư vấn cần đưa ra giải pháp lựa chọn thiết bị "vừa đủ" (Fit for purpose). Nghĩa là công nghệ và thiết bị được chọn phải đáp ứng đúng và đủ yêu cầu kỹ thuật của sản phẩm, phù hợp với quy mô sản xuất mà không gây lãng phí ngân sách đầu tư ban đầu cũng như chi phí vận hành bảo dưỡng sau này.

3.3. Kinh nghiệm thực chiến và dự báo rủi ro

Lý thuyết và thực tế luôn có khoảng cách. Đơn vị tư vấn cần có đội ngũ chuyên gia đã từng trực tiếp vận hành hoặc trải qua các kỳ thanh tra thực tế. Nhờ đó, họ có khả năng dự báo chính xác các câu hỏi và tình huống hóc búa mà thanh tra viên quốc tế sẽ đưa ra, giúp doanh nghiệp chuẩn bị phương án giải trình (defend) hợp lý và thuyết phục nhất.

Tại GMPc Việt Nam, chúng tôi luôn kiên định với nguyên tắc tư vấn độc lập và toàn diện, đặt hiệu quả vận hành lâu dài của Khách hàng làm trọng tâm. Quy trình tư vấn được thiết kế để giải quyết đồng bộ cả ba yếu tố: Phần cứng (Kỹ thuật) - Phần mềm (Hệ thống) và Con người (Tư duy), giúp tối ưu hóa chi phí đầu tư và rút ngắn lộ trình đạt chuẩn.

Kết luận

Nâng cấp lên EU GMP là một cuộc đua đường dài đòi hỏi nguồn lực tài chính, sự quyết tâm của ban lãnh đạo và năng lực kỹ thuật chuyên sâu. Việc chuẩn bị một lộ trình bài bản và lựa chọn đối tác tư vấn phù hợp sẽ là yếu tố then chốt quyết định sự thành bại của dự án.

Bài viết được biên soạn bởi Ban chuyên gia - GMPc Việt Nam: Đơn vị tư vấn đầu tư, thiết kế và quản lý dự án Nhà máy Dược phẩm tiêu chuẩn Quốc tế.

Xem thêm:

Xây dựng Nhà máy Dược chuẩn WHO/ EU GMP: Lựa chọn Tổng thầu hay Tư vấn độc lập?

Chiến Lược Thẩm Định (C&Q) Nhà Máy EU GMP: Rút Ngắn Tiến Độ & Tối Ưu Chi Phí